Ingénierie des flux

L’ingénierie des flux permet d’analyser et d’optimiser vos processus.

Notre méthodologie s’appuie sur les étapes suivantes

Etape 1 – Diagnostic :

Qui comprend un audit de fonctionnement (présentation du déroulement de l’audit) et un recensement (relevés des moyens et équipements + prise en compte des projets en cours).

A l’issue de cette étape de Diagnostic, un bilan est dressé :

- Présentation du recensement de l’existant avec modélisation des processus actuels

- Présentation synthétique des circuits et des moyens utilisés

- Impacts organisationnels identifiés pendant la phase d’audit

Les recommandations et justifications sont décrites dans un rapport de Diagnostic.

Etape 2 – Préconisations d’organisation :

Les préconisations d’organisation sont décrites sous formes de scénarios des flux de l’établissement (à l’aide de cartographies des flux, aussi appelées VSM ou MIFA).

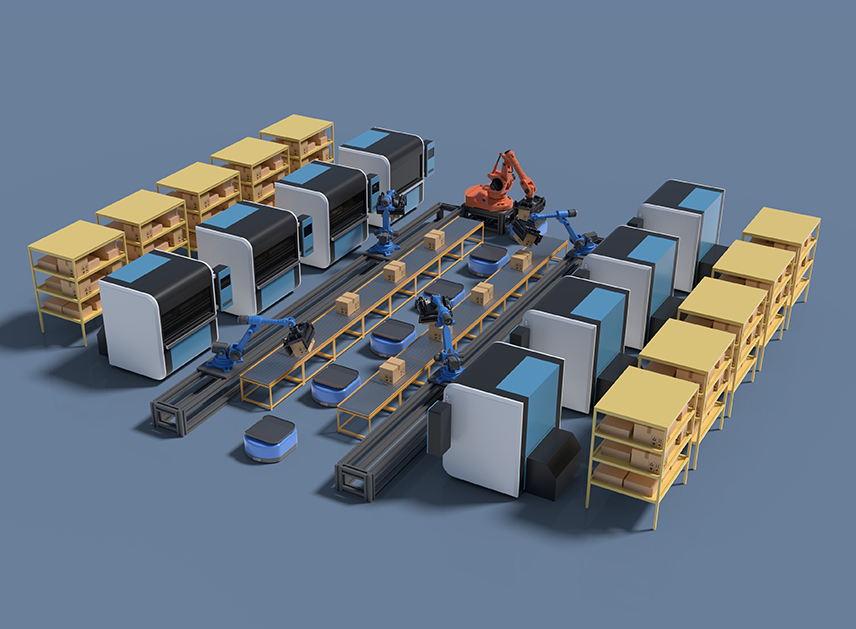

La cartographie des flux (VSM ou MIFA) permet de fournir une compréhension approfondie des interactions au sein du processus, en montrant les circulations des informations et produits. Elle permet d’identifier les domaines du processus nécessitant une amélioration. Une modélisation/simulation des flux peut être ensuite réalisée sur un logiciel intégrant des solutions de représentation numérique en 3D pour rendre visible les flux et travailler de façon collaborative avec les équipes projets.- La modélisation consiste à construire le modèle d’un système réel et d’en reproduire son fonctionnement sur un logiciel.

- La simulation consiste à l’activation du modèle dans le temps afin de connaitre son comportement dynamique et de prédire son comportement futur.

Notre démarche :

Nos interventions passent par l’élaboration de schéma directeur / schéma logistique global, l’assistance à la mise en place de magasin, la réorganisation de logistique physique de plate-forme logistique, l’organisation des flux.

Notre démarche d’organisation de la Supply Chain s’articule de la manière suivante :

- Désignation et localisation précise des zones intervenant dans le processus (zones de transit, zones de stockage)

- Nature et quantité des équipements nécessaires (ex : chariots, étagères, …)

- Ressources humaines nécessaires au fonctionnement

- Evaluation des changements de pratiques (agents concernés, nature de l’évolution)

- Processus détaillé de l’organisation retenue

- Etc…